白銀有色西北鉛鋅冶煉廠熔鑄車間,是一個誕生於上世紀90年代的老車間。近年來,老車間實現新蝶變,成爲擁有5條自動化生產線、年產鋅錠22.5萬噸的“5G+”數字化車間,榮登甘肅省新命名的全省第三批數字化車間名錄。

機聲隆隆、煙塵彌漫,日均人工實施鋅錠扒皮1.45萬塊,上世紀90年代熔鑄車間投產運行以來,“寧可累斷腰,不讓臉發燒”成爲當時車間幹部職工最爲閃亮的標籤。

西北鉛鋅冶煉廠熔鑄車間電鋅一作業區作業長 樑隨軍:

1994年剛上班的那時候,車間300多名職工,產能10萬噸,四班三倒,各工序以人爲主,扒皮、扒渣、加料、碼錠、打捆、卸錠都是靠一雙手一點點完成,生產線上上下下全都是人忙碌的身影,鉚足了幹勁,才能幹個10萬噸的產量。

2016年以前,熔鑄車間每天持續着這樣的工作狀態,一年下來人均金屬噸也僅有313噸。2016年之後,在白銀有色日益洶涌澎湃的“三化”改造大潮中,熔鑄車間搶抓機遇,錨定“崗位自動化全覆蓋,現場安全環保顯和諧,職工身心健康大提升,熔鑄車間可持續發展高質量”的“三化”改造轉型升級目標,先後投資4200萬元,先後實施了6大重點技改項目和35項小改小革項目,全力推進“5G+”數字化車間的創建。隨着一臺臺嶄新的自動化設備相繼投入生產,熔鑄車間的自動化、智能化水平得以不斷提高。

鉛鋅廠熔鑄車間電鋅一作業區副作業長 王平:

現在的熔鑄老系統可以說是,解放了雙手、提高了產量,無論是加料、扒渣、澆鑄,還是扒皮、碼錠、打捆、卸機都是自動化設備。現在的廠房內沒有一點灰塵,地上幹幹淨淨,工作中砸傷、燙傷的現象也沒有了,我們的勞動強度也大幅度降低了,真正實現了產能大提升。

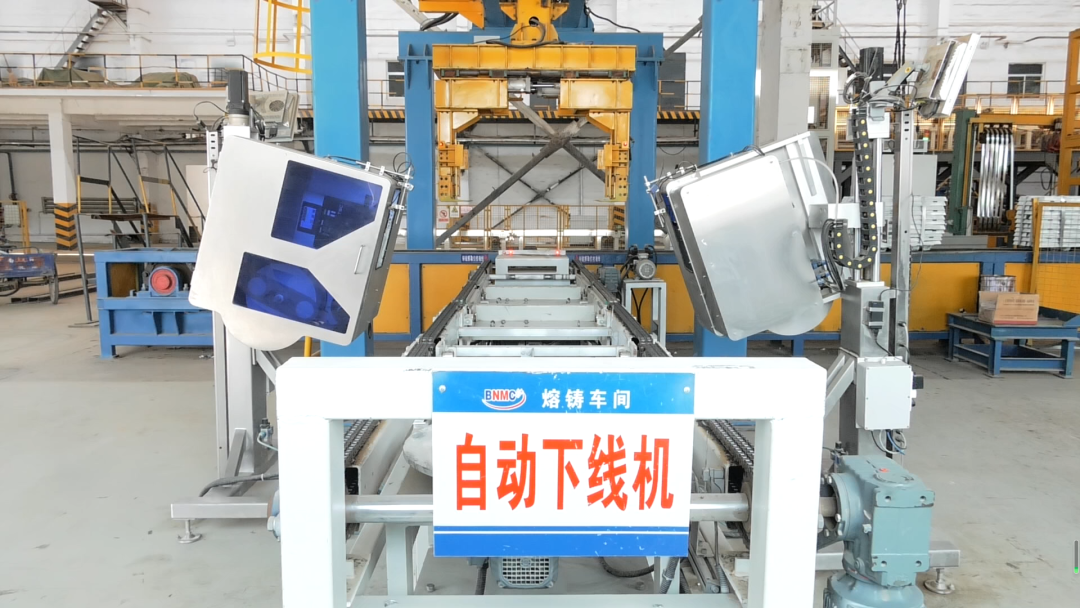

熔鑄車間今非昔比,截至目前已成功上線5條自動化生產線,5臺感應電爐,6條一鍵啓停式鑄錠機,18臺工業機器人,5臺無人叉車,實現自動化全覆蓋。現在一年下來人均金屬量達到了3300噸,是數字化改造前的10倍。

鉛鋅廠熔鑄車間主管工程師 劉玉芳:

近年來,熔鑄車間“5G+”數字化改造全面提升,相繼投入了陰極鋅自動化上料系統、自動化稱重貼標下線系統、智能化裝車系統、數據自動採集系統。系統的投入,改變了人工操作的繁雜環節,達到了生產狀態通過管控平臺可視化。

目前,在全線狀態視頻監控、數字化管控平臺的加持下,熔鑄車間的原料、能源、產量等生產要素數據實現實時自動採集、存儲、分析,各個生產工序的數據統一匯集在一個平臺,實現了生產全流程跟蹤管控。

鉛鋅廠熔鑄車間副主任 楊博文:

下一步,熔鑄車間將持續堅持技術創新開路,全面提升數字化和生產經營有效融合,加大“5G+數字化”管控一體化平臺運行效率,以生產數據全鏈接、生產要素全融合,實現生產過程精準管控,從而推動傳統產業上檔升級。

來源:白銀有色