七月份以來,鉛鋅廠上下在積極做好火法152系統和溼法新系統停產檢修工作的同時,合理安排109火法系統和溼法老系統的生產組織工作,積極克服時間緊、任務重、人員緊張等不利因素,各生產工序精心組織超前謀劃,一手抓檢修項目施工,一手抓生產組織,不僅圓滿完成了新系統檢修任務目標,而且實現了產量指標雙豐收。

鉛鋅廠生產指揮中心調度組組長楊志華告訴記者:“我們中心充分發揮管理職能,針對152火法系統和溼法新系統的計劃檢修周期和時間,提前做好了生產布局,合理安排水、電、風、汽等生產要素的調配,並進一步強化了對109火法系統和溼法老系統的日常設備維護和精細化操作,有效減少了非計劃停產時間,使得在新系統檢修期間,老系統保持了穩定高效運行,確保了新老兩套系統的檢修、生產兩不誤。”

電解車間作爲鉛鋅廠生產檢修中復產較早的車間,在嚴把檢修進度和質量控制管理的基礎上,一手抓新系統檢修質量,一手抓老系統生產組織,樹立了能效最大化的生產理念,緊盯檢修任務節點,有序組織生產,不斷強化現場精細化操作,嚴格控制各項生產數據指標,實現了檢修項目高效提前完工,生產組織平穩有序運行的良好態勢。

鉛鋅廠電解車間二級作業長張海峯說:“我們車間在對新老系統生產及檢修兩手抓的過程中,周密部署,倒排工期,積極調動職工積極性,強化現場管理及精細化操作,多措並舉確保電解老系統的正常生產及新系統檢修工作的順利完成。7月17號我們新系統提前實現了加板通電,第二天我們復產後生產出的第一批陰極鋅各項指標全部達標,目前新系統陰極鋅產量達到400t/天以上,平均直流電單耗下降到2860 kW·h/tzn,呈現了良好的生產勢頭。”

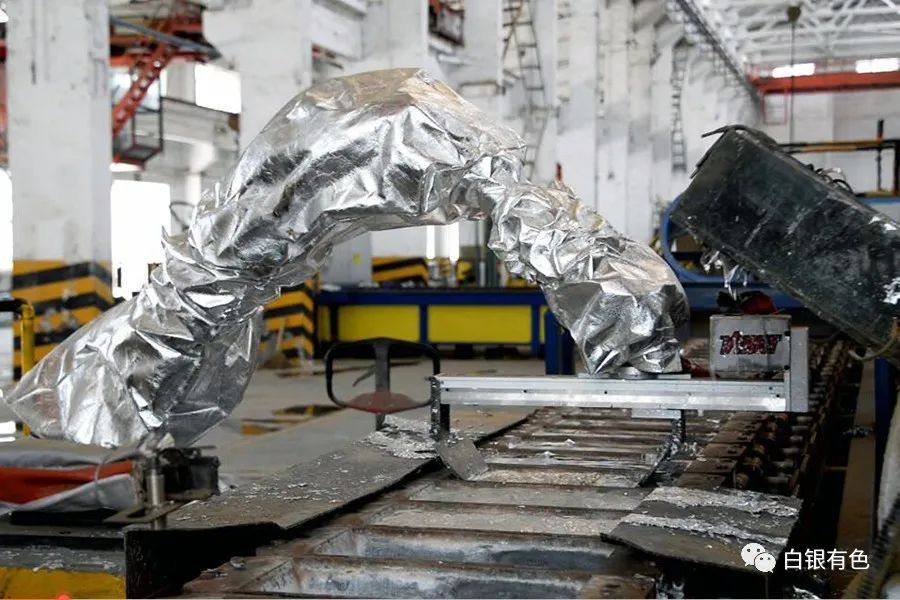

熔鑄車間在搶抓新系統檢修進度的過程中,積極克服新系統大修對老系統產能的影響,車間抓預算、抓安全、抓對標、抓操作、抓設備運行,對老系統部分生產流程進行了自動化升級改造,相繼投入了自動化扒渣機器人和激光打標機等先進自動化設備,有效地克服了因工作環境高溫、鋅水噴濺發生人員燙傷等弊端,改變了以往車間勞動強度大的不利因素,大大提升了電鋅生產的勞動效率,爲車間生產安全平穩高效運行及超額完成產量任務目標提供了強有力的保障。

鉛鋅廠熔鑄車間區域工程師劉玉芳告訴記者:“7月份,我們車間一方面是搶抓新系統檢修進度,確保檢修保質保量優質完成,另一方面,面臨電解老系統日產 300餘噸的陰極鋅,我們自加壓力,結合生產,合理組織,積極克服新系統檢修對老系統生產任務的影響,努力做到陰極鋅少積壓、不積壓,將6#線班產量就由原來82吊調整增加至100吊,期間我們還在老系統電鋅生產線相繼投入安裝了自動扒皮機和激光打標機,也使系統勞動生產率進一步提升,爲車間超額完成鋅錠生產任務目標打下了堅實基礎。”

據統計,七月份,鉛鋅廠累計完成電鋅生產11003.4353噸,超計劃完成3.4353噸,陰極鋅11802.784噸,超計劃完成202.784噸。粗鎘20噸,超計劃完成5噸,保持了良好的生產勢頭,實現了檢修與生產組織的“兩手抓、兩不誤”。